De weg van idee naar product kan soms best lastig zijn. Hoe verloopt zo’n productieproces? Wat is de ideale productiemethode? Wat heb je nodig van je producent? In deze blogserie nemen we je mee in de stappen die essentieel zijn in dit proces. In deze derde blog bepalen we in welke fase van de productlevenscyclus je product bevind en welke productiemethode daar het beste bij past.

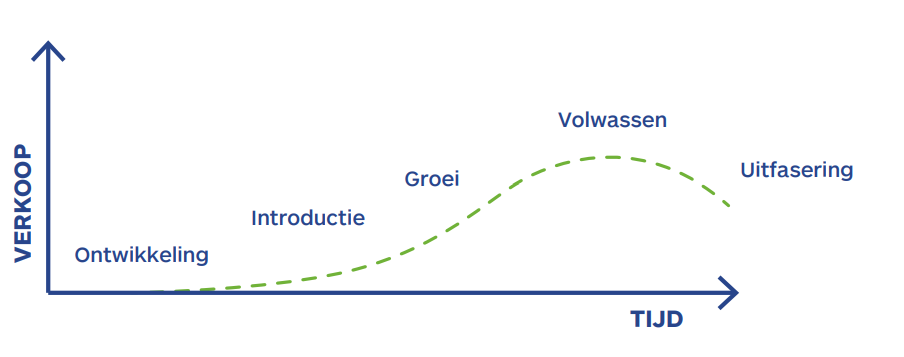

Nu we weten waar je product aan moet voldoen en waar we rekening mee moeten houden, kunnen we weer een stap verder. Het is nu tijd om te kiezen voor de meest geschikte productmethode. Dit wordt bepaald aan de hand van de aantallen die je nodig hebt op jaarbasis en de fase van de productlevenscyclus van het product. De productlevenscyclus bestaat uit vier fases, te weten de introductie-, groei-, volwassenheids- en de uitfaseringsfase. Hieronder zie je ter verduidelijking een tabel hoe de complete levenscyclus van een product eruit ziet.

Wanneer je de juiste fase hebt uitgekozen, is het tijd om te kiezen voor de bijbehorende productiemethode. Hieronder hebben we per levensfase de juiste productiemethode uiteen gezet:

Introductiefase – 3D-printen of frezen

Wanneer je een product net op de markt brengt, bestaan er vaak hoge ontwikkelingskosten en is er tegelijkertijd beperkt kapitaal beschikbaar. Zeker voor startups is het lastig om een groot budget vrij te maken voor de productie, want het laten produceren van een product is immers niet goedkoop. Het is in deze fase dan ook niet wenselijk om grote hoeveelheden producten en voorraden te produceren, je weet immers nog niet zeker of het product wel aan gaat slaan en hoe snel het aan slaat. Het is verstandig om in deze fase te werken met kleinere aantallen. Bij het produceren van lagere aantallen kan 3D printen een interessante optie zijn. Het product wordt bij deze techniek laagje voor laagje opgebouwd met kunststof. Nadeel van deze manier van produceren is wel dat het langzaam gaat, optisch meer oneffenheden heeft, relatief duur en minder sterk is. Een alternatief is het product laten frezen. Hierbij wordt een blok kunststof dusdanig bewerkt dat er dat de juiste vorm overblijft, dit gaat echter wel gepaard met een hoop afvalmateriaal. Al kan je dat afval naderhand weer recyclen.

Groei- en volwassenheidsfase – Spuitgieten

Bij producties van meer dan 10.000 producten per jaar, is spuitgieten vaak de beste oplossing. Hierbij wordt er gebruik gemaakt van een matrijs (gehard stalen mal met een negatief van het product), waar kunststof in gespoten wordt. Het ontwikkelen van zo’n matrijs is echter niet goedkoop, een matrijs voor een klein product kost al gauw een paar duizend euro. Matrijsprijzen kunnen variëren van een paar duizend euro voor hele kleine matrijzen, tot enkele tonnen voor matrijzen voor grotere complexe producten. Alles is hierbij afhankelijk van de maatvoering en complexiteit van de producten. Een flinke investering, dat zeker, maar het kan zeker een interessante optie zijn wanneer je van plan bent de productie op grote schaal aan te gaan pakken. Gezien de hoge productiesnelheid van spuitgieten vertaald dit zich in een lage prijs per geproduceerd product, lager dan frezen en 3d-printen. Daarnaast zijn er mogelijkheden om met één matrijs meerdere aantallen producten tegelijk te produceren waardoor de productie snelheid nog verder toeneemt.

Het is ook mogelijk om bij producties van enkele duizenden tot 10.000 stuks al te kijken naar spuitgieten met een matrijs. Vaak wordt er dan gebruik gemaakt van een matrijs gemaakt van aluminium. Een zachter materiaal, wat ook invloed heeft op de levensduur van de matrijs. De kosten van een matrijs van dit materiaal zijn echter veel lager en kan dan ook gezien worden als een geschikte tussenfase. Wanneer je verwacht de productie op te schalen naar meer dan 15.000 producten per jaar en je verwacht dat het product nog een aantal jaren geproduceerd blijft worden is het verstandig om op dat moment over te stappen op een stalen matrijs. Ook wanneer je nog niet 100% zeker bent dat het design gelijk blijft, en/of je het huidige design wilt testen in de markt, kan het interessant zijn om eerst een aluminium matrijs aan te schaffen. Hiermee heb je de optie om het finale design te gebruiken wanneer je de overstap maakt naar een volledig doorgeharde stalen matrijs.

Uitfasering – Afhankelijk van aantal benodigde producten en eerdere productiemethode

Welke productiemethode je in de laatste levensfase van het product moet hanteren is compleet afhankelijk van hoe je de productie eerder hebt gedaan. Je hoeft in deze fase niet meer te wisselen van productiemethode, wanneer je hebt gekozen voor spuitgieten heb je de matrijs immers nog in je bezit. In deze fase zal je waarschijnlijk meer moeten kijken naar besparing op productiekosten en goedkoop voorraadbeheer, het product wordt immers niet meer doorontwikkeld en de vraag ernaar zal uiteindelijk steeds meer afnemen. In deze fase is het hebben van de juiste partners de sleutel tot succes.

Zo zie je maar dat er in elke fase een andere aanpak en productiemethode wordt gehanteerd. Het is van belang helder te hebben waar je product zich bevindt, en welke richting je op wilt. Alleen dan kan je de juiste keuze maken wat betreft productie. In de volgende blog kijken we naar het verschil in expertises van spuitgieters en welke bij jouw onderneming en product passen.

Heb je helder in welke fase je product zit en wil je met ons sparren over of spuitgieten bij je product past? Klik hier om contact met ons op te nemen.